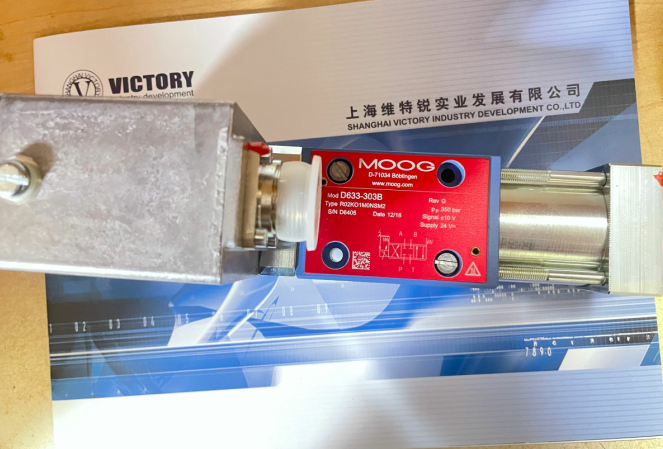

在半导体制造中,MOOG D633-303B直动伺服阀通过高精度位移控制保障光刻机、晶圆切割机等核心设备的工作台微米级定位精度(±0.001mm),并利用动态响应特性支持高速运动控制,同时其抗污染能力与可靠性设计可适应洁净室环境需求。以下是具体应用分析:

1. 核心功能:微米级位移控制

应用场景:

半导体制造设备(如光刻机、晶圆切割机、离子注入机)的工作台需实现纳米至微米级定位精度,以确保晶圆与掩模版的对准、切割路径的精确跟踪。

D633-303B的作用:

通过闭环阀芯位置控制,将输入电信号转换为液压缸的线性位移,分辨率达0.1L/min,滞环低于0.3%,确保工作台移动无超调、无振荡。

例如,在光刻机中,伺服阀控制工作台在曝光过程中保持静态定位精度±0.001mm,动态跟踪精度±0.005mm,满足*制程(如7nm、5nm)的工艺要求。

2. 动态响应:支持高速运动控制

应用场景:

晶圆传输机械臂、检测设备的快速定位系统需在毫秒级时间内完成加速、减速或方向切换,以提升生产节拍。

D633-303B的作用:

频响宽度达150Hz,阶跃响应时间≤15ms,可实现机械臂关节的快速启停与平滑运动,避免晶圆因惯性冲击产生破损。

在晶圆检测设备中,伺服阀驱动载物台以高速扫描晶圆表面,同时通过闭环控制补偿振动,确保检测图像清晰度。

3. 抗污染与可靠性:适应洁净室环境

应用场景:

半导体制造对环境洁净度要求较高(ISO Class 1-5),液压系统需避免油液污染导致设备故障或晶圆污染。

D633-303B的作用:

内置10μm过滤级滤芯,耐受NAS 6级污染度液压油,延长维护周期,减少因油液杂质引发的阀芯卡滞或磨损。

阀体采用高强度马氏体不锈钢(如AISI 440C),经精密研磨与表面硬化处理,耐磨性提升3倍,降低泄漏风险(泄漏量<0.1L/min),避免液压油泄漏污染洁净室。

4. 双向驱动与故障安全:保障设备稳定性

应用场景:

晶圆传输机械臂、检测载物台需实现双向运动(如水平移动与垂直升降),且在突发故障(如断电)时需安全停机。

D633-303B的作用:

永磁式线性力马达直接驱动阀芯,支持双向位移控制,无需外部先导油源,简化系统结构并提升响应速度。

故障安全机制:断电时阀芯自动返回弹簧对中位置,确保机械臂停止运动或载物台锁定,避免晶圆滑落或设备碰撞。

5. 环境适应性:宽温与抗振动设计

应用场景:

半导体设备可能需在温度波动较大的环境(如洁净室与设备层温差)或振动源附近(如泵组、风机)运行。

D633-303B的作用:

工作温度范围-40℃至+120℃,内置温度补偿模块,确保低温启动或高温运行时的性能稳定性。

通过MIL-STD-810G振动冲击测试(20g冲击、10Hz-2000Hz振动),适应设备运行中的机械振动,避免阀芯偏移导致控制误差。