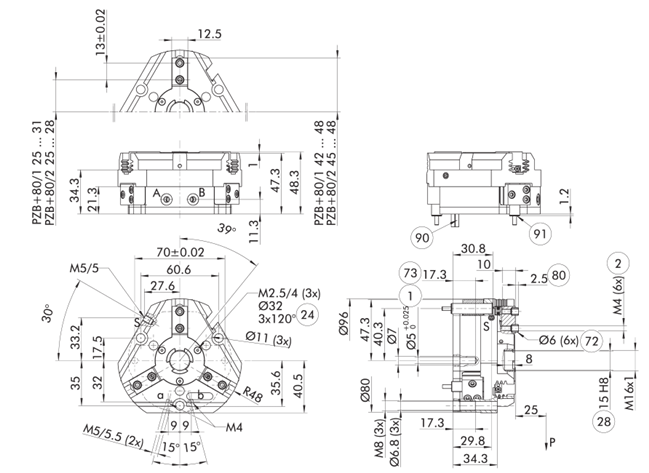

SCHUNK 305162 PZB-plus 80-1-AS抓夹的核心功能可归纳为以下五大方面,这些功能共同构成了其在工业自动化领域的竞争优势:

1. 高精度夹持与稳定性

微米级加工精度:

采用五轴联动加工中心,确保爪指尺寸精度控制在±0.01mm以内,表面粗糙度达Ra0.2μm以下。这种精度在汽车发动机缸体搬运中至关重要,确保夹持稳定性,避免工件因晃动而损伤。

特种材料应用:

爪指采用特殊热处理合金钢,长期高频次使用下仍能保持稳定性能,减少磨损和故障概率。在3C电子装配中,这种材料确保微小元件(如芯片、电阻)的精准抓取,且破损率低于0.001%。

夹持机制:

通过机械传动在有限空间内实现超大夹持力,确保重型工件稳定搬运。这种设计使单线产能提升40%,设备综合效率(OEE)突破92%。

2. 模块化与快速更换

标准化接口设计:

夹具更换如插拔电器插头般简便,显著缩短换产时间。在三班制生产中,这种设计将产品换型周期从72小时缩短至3小时,提升了生产线的柔性。

丰富配件与定制化:

提供数十个标准系列、近200种规格产品,覆盖轻载(数克)至重载(数百公斤)场景,并支持定制化设计。例如,在航空发动机叶片加工中,使用可编程行程控制的EZU机电式中心抓手,实现全流程无损抓取,单台设备节省刀具损耗成本超120万元/年。

3. 智能化与适应性

集成传感器系统:

可选配激光测量系统与扫描器,动态识别工件位置与规格,适应多品种、小批量生产需求。例如,在LUDY电镀系统案例中,适应6种货箱类型,通过快换装置几秒内完成手指更换,无需更换机械手。

柔性制造支持:

通过快换系统与智能传感器,快速适应不同工件需求,符合工业4.0柔性制造趋势。在3C电子领域,精准抓取轻薄元件,降低次品率;在医疗器械生产中,高精度抓取确保产品安全性与可靠性。

4. 气动驱动与高效性能

气动驱动方式:

采用气动驱动,具有响应速度快、控制精度高等特点。在半导体设备制造商的晶圆分选场景中,以±0.02mm的重复定位精度成功抓取厚度仅0.3mm的晶圆,且破损率低于0.001%。

高效工作参数:

功率24W,扭矩14Nm,排量1cc,工作压力24MPa,适用于通用工件类型。在新能源汽车电池模组生产线中,通过部署SCHUNK快换系统,机器人可在30秒内完成从精密焊接到重型搬运的工装切换,单线产能提升40%。

5. 广泛的应用场景

汽车制造:

适用于发动机缸体、变速器齿轮等不规则重型工件的稳定搬运。在新能源汽车电池模组生产线中,提升产能与效率。

电子装配:

在半导体设备制造商的晶圆分选场景中,实现高精度抓取。适用于3C电子元件(如芯片、电阻)的精密装配。

物流与电镀:

在LUDY电镀系统案例中,实现多规格货箱的自动化搬运与码垛。通过激光扫描器与快换装置,快速适应不同货箱类型。

医疗器械:

高精度抓取确保手术器械、植入物等产品的安全性与可靠性。力控精度达0.1N·m,满足医疗器械生产的高精度需求。

![]()